2015年で創業25周年を迎えたBreedloveは、1990年に当時Taylor Guitarsに勤務していた「ラリー・ブリードラブ」と「スティーブ・ヘンダーソン」によって設立。立ち上げ時は木材やパーツ、製作機材などの供給をTaylor社から受けるなど、多大なる支援があっての船出となったそうです。

その後ラリーの兄「キム・ブリードラブ」が合流。これによりBreedloveの基盤が完成しました。キムはギターやマンドリン、バンジョーなどのプレイヤーでもありながら、インレイ職人としてのキャリアも積んでいたことで、その美しいインレイワークがBreedloveの象徴の一つとして確立したのです。その後しばらくしてラリーは再びテイラー社へと戻り、スティーブもメーカーを離れることになりましたが、キムのビルダーとしての才能が開花したことで、今日の成功を収めるに至りました。ここ日本においてもフィンガーピッカーから絶大な支持を集めるグラミー賞受賞アコースティック・ギタリスト「エド・ガーハード」を筆頭に、あの「マドンナ」や「サミー・ヘイガー」といった超大物ミュージシャンらが使用するなど、アメリカ本土で不動の人気を得るブランドへと成長したのです。

そして2010年頃からは、現在のブランドオーナーである「トム・ベデル氏」が興した会社「Two Old Hippies」との協力体制を開始。規模を拡大したことでラインナップの充実化と製作技術の向上を実現し、ヨーロッパ各国やここ日本においても人気・知名度共に急上昇中となっております。

その大きな要因として、ブランドを傘下に収めながらもその独立性と経営理念を尊重しスタッフも入れ替えることなく、Breedloveの魅力をさらに引き出したトム社長の存在が挙げられると思います。それは今回の訪問で確信に変わり、自身の名を冠したギターブランドも持ちながら、Breedloveへのリスペクトを忘れない社長の寛大な人柄に触れることができました。そのトム社長から日本の皆様へのメッセージを頂く事ができましたので、「クラフトマン・インタビュー」にて是非ご覧ください!

![[空港内にて]](img/factory/2_redmond.jpg)

![[空港内には様々なオブジェが展示してありました]](img/factory/151201add-img/tuika1_thum.jpg)

![[落ち着いた雰囲気のレッドモンド空港]](img/factory/3_airport.jpg)

![[鷲のオブジェと青空]](img/factory/4_thum.jpg)

![[ベンドへと向かう車内にて]](img/factory/5_for_bend_1.jpg)

![[オレゴンの雄大な大地]](img/factory/6_oregon.jpg)

![[レッドモンドからベンドへと向かう道中]](img/factory/7_for_bend_2.jpg)

![[ベンドのダウンタウンに到着]](img/factory/8_bemd_downtown.jpg)

![[Two Old Hippeis社の看板と小林]](img/factory/9_two_old_hippies_1.jpg)

![[同社エントランスへの入り口]](img/factory/10_thum.jpg)

![[生産工場兼倉庫の建物です]](img/factory/151201add-img/tuika2.jpg)

![[コンテナには楽器用の木材が入っているそうです]](img/factory/151201add-img/tuika3.jpg)

![[エントランスに展示してある記念モデル]](img/factory/11_thum.jpg)

![[記念すべき第一号機とBreedloveスタッフのコリン氏]](img/factory/12_guitar_colin_1.jpg)

![[1991年製造の1本目。このとき工場はタマロという街にあったそうです]](img/factory/13_c1_rabel.jpg)

![[バックは3ピース構造、ネックはウォルナットで製作されているとのこと]](img/factory/151201add-img/tuika4.jpg)

![[記念モデルとコリン氏]](img/factory/14_guitar_colin_2.jpg)

![[蛇のインレイ]](img/factory/15_soundhole_inlay.jpg)

![[1万本目を示すラベル]](img/factory/16_rabel.jpg)

![[極上のフィギャード・コアで製作されております!]](img/factory/151201add-img/tuika5.jpg)

![[木材の倉庫兼工場がある建物]](img/factory/17_warehouse.jpg)

![[カスタムモデルや既製品がずらり!]](img/factory/18_meetingroom.jpg)

![[指板に施すインレイのサンプル]](img/factory/19_fretboard_sample.jpg)

![[ロゼッタデザインのサンプル]](img/factory/151201add-img/tuika6.jpg)

![[これから製作に使用される木材の山]](img/factory/20_stockroom_1.jpg)

![[ネックに使用される角材]](img/factory/21_stockroom_2.jpg)

![[マンドリン用のトップ材]](img/factory/22_stockroom_3.jpg)

![[良質な材料の山!]](img/factory/151201add-img/tuika7.jpg)

![[ブラジリアン・ローズウッドだらけ!]](img/factory/151201add-img/tuika8_thum.jpg)

![[ブラジリアン・ローズウッドの豊富なストック!]](img/factory/23_brazilianrosewood_1.jpg)

![[ブリッジ用に加工されたブラジリアン・ローズウッド!]](img/factory/24_brazilianrosewood_2.jpg)

![[ブラジリアン・ローズウッドの指板用でしょうか]](img/factory/151201add-img/tuika9.jpg)

![[Breedlove Guitar Company]](img/factory/25_thum.jpg)

![[キレイにわかりやすく陳列された木材]](img/factory/26_thum.jpg)

![[サイズ毎にならべられたネック材]](img/factory/27_thum.jpg)

![[トップ用のスプルース材]](img/factory/151201add-img/tuika10_thum.jpg)

![[アディロンダック・スプルースのブレーシング材がありました!]](img/factory/28_adiron_bracing.jpg)

![[グラデュエーテッド・トップ加工をするためのマシン]](img/factory/151201add-img/tuika11_thum.jpg)

![[グラデュエーテッド・トップ加工をするためのマシン]](img/factory/29_thum.jpg)

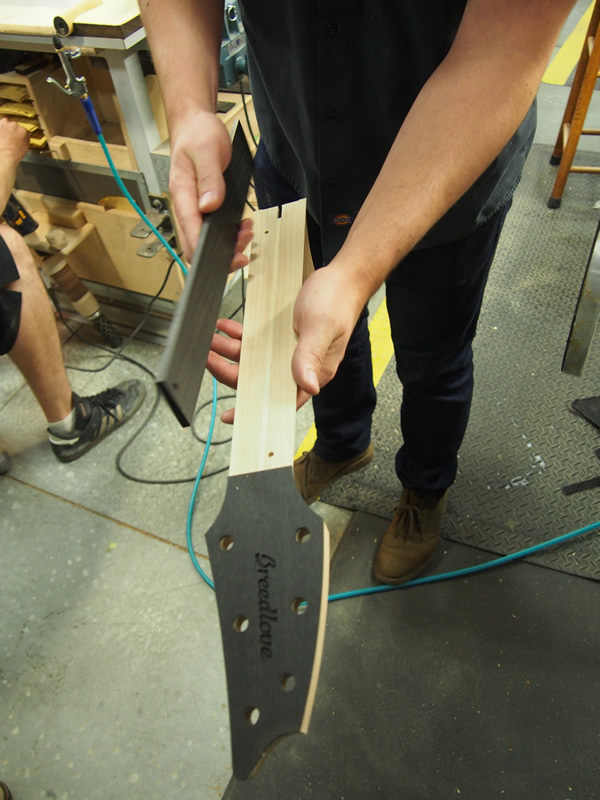

![[加工前と加工後のネック]](img/factory/30_thum.jpg)

![[加工前と加工後のネック]](img/factory/31_thum.jpg)

![[加工を待つ材料たち]](img/factory/151201add-img/tuika12.jpg)

![[加工前のネック材]](img/factory/151201add-img/tuika13.jpg)

![[ネックや指板、ヘッドの加工をするCNCルーターと担当のマイク氏。この方がルーターのプログラムもやっているそうです!]](img/factory/32_cnc_1.jpg)

![[CNCルーターの内部]](img/factory/33_cnc_2.jpg)

![[ヘッドの加工を行うところ]](img/factory/34_cnc_3.jpg)

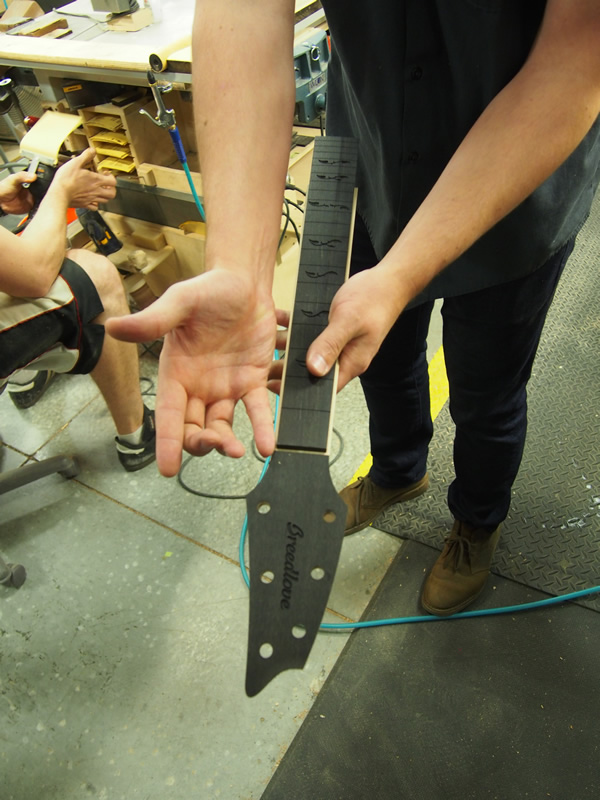

![[加工が行われたエボニー指板とメイプルネック]](img/factory/35_fretboard_neck.jpg)

![[ブリッジを製作しているCNCルーター。台座の上面と側面にもセットされているのがわかります]](img/factory/36_cnc_4.jpg)

![[弦を通す穴を開けている様子]](img/factory/151201add-img/tuika14.jpg)

![[加工前と加工後のエボニーブリッジ]](img/factory/37_bridge_1.jpg)

![[完成したブリッジ。ルーター一台で完了してしまいます]](img/factory/38_bridge_2.jpg)

![[大まかに形になった木材を楽器の形へと製作するセクション]](img/factory/39_body_section_1.jpg)

![[大まかに形になった木材を楽器の形へと製作するセクション]](img/factory/151201add-img/tuika15.jpg)

![[なにやらボディ材に何かをメモしてますね]](img/factory/151201add-img/tuika16.jpg)

![[Breedloveの最もポピュラーなコンサートサイズ用の型]](img/factory/40_body_concert.jpg)

![[ブラジリアン・ローズウッドのサイド材を手曲げしている様子]](img/factory/41_brw_side.jpg)

![[きれいに曲げられておりますね。カッタウェイ部分ですね]](img/factory/151201add-img/tuika17.jpg)

![[トップ材の接着について説明するデヴィン氏]](img/factory/42_body_section_2.jpg)

![[どうやらパーラーギター用のボディを製作しているところのようです]](img/factory/43_body_section_3.jpg)

![[バック材がおいてあります]](img/factory/151201add-img/tuika18.jpg)

![[トップ材とバック材の接着前の様子]](img/factory/151201add-img/tuika19_thum.jpg)

![[「トップの僅かなアーチがわかるかい?」とデヴィン氏]](img/factory/44_bodytop.jpg)

![[トップの僅かなアーチに併せ、接着面のライニング材にも僅かに傾斜をつけるそうです]](img/factory/45_bodyside.jpg)

![[形になったボディ。コンサートシェイプですね]](img/factory/46_thum.jpg)

![[オレゴン特産のマートルウッドを使用しております]](img/factory/47_thum.jpg)

![[バインディングを巻く作業]](img/factory/48_body_section_4.jpg)

![[バインディングを巻き始めたところのようですね]](img/factory/49_bodybinding_1.jpg)

![[こちらはコア材で作られたバインディングです。マスタークラスなどのハイクラスシリーズに使用されます]](img/factory/50_bodybinding_2.jpg)

![[バインディングが巻かれ、見慣れた形になっていたボディを発見!これは間違いなくマスタークラスのC26CEですね。ハイグレードなフィギャード・マートルウッドを使用しています]](img/factory/51_bodybinding_3.jpg)

![[バインディングを巻き終えるとこうなります。テープでしっかり固定されております]](img/factory/52_bodybinding_4.jpg)

![[ネックの加工を行っているセクション]](img/factory/151201add-img/tuika22.jpg)

![[ネック材に指板材を接着して仕上げているセクション]](img/factory/53_thum.jpg)

![[ネック材に指板材を接着して仕上げているセクション]](img/factory/54_thum.jpg)

![[ネック材に指板材を接着して仕上げているセクション]](img/factory/55_fretboard&neck_3.jpg)

![[サンディング作業]](img/factory/56_neck_1.jpg)

![[サンディング作業]](img/factory/57_neck_2.jpg)

![[やすりで形を整えます。熟練された職人の技が光ります]](img/factory/58_neckshape_1.jpg)

![[やすりで形を整えます。熟練された職人の技が光ります]](img/factory/151201add-img/tuika23.jpg)

![[サンディング作業を行っていました]](img/factory/59_thum.jpg)

![[サンディングが完了したボディとネックでしょうか。オレゴンシリーズのモデルですね]](img/factory/60_thum.jpg)

![[マートルウッドを使用したコンサートサイズです]](img/factory/151201add-img/tuika24_thum.jpg)

![[研磨を待つボディでしょうか]](img/factory/151201add-img/tuika25.jpg)

![[塗料が吹かれたボディ達。赤色の木材はココボロですね。左利き用のボディも確認できます]](img/factory/61_thum.jpg)

![[鏡面仕上げの研磨中です]](img/factory/62_sanding_3.jpg)

![[バフマシンです。これが計4台ありました]](img/factory/63_buffing_machine_1.jpg)

![[こうして回転している布にあてて磨きます]](img/factory/64_thum.jpg)

![[塗装中]](img/factory/65_finish_2.jpg)

![[サンバースト塗装が吹かれたボディ]](img/factory/151201add-img/tuika26.jpg)

![[ネックを接合しブリッジを貼り付けクランプで固定したギター]](img/factory/66_setup_1.jpg)

![[ブリッジに器具をネジ止めしているところ]](img/factory/151201add-img/tuika30.jpg)

![[スクリューをねじ込んで固定します]](img/factory/151201add-img/tuika31.jpg)

![[ブリッジのネジ穴を埋めるためのエボニー材]](img/factory/151201add-img/tuika32.jpg)

![[BBTシステムとピックアップのインストール作業を実演していただきました]](img/factory/67_bbt_pu.jpg)

![[写真左の人物がインレイ作業を行っているオーウェン氏]](img/factory/68_inlay_1.jpg)

![[サンプルデザインが入力されております]](img/factory/69_inlay_2.jpg)

![[このデータをルーターに送り削ります]](img/factory/70_inlay_3.jpg)

![[これがインレイを削るルーターです]](img/factory/71_inlay_4.jpg)

![[インレイのサンプルです。芸術的なデザインですね!]](img/factory/72_inlay_5.jpg)

![[きれいなインレイデザインですね!]](img/factory/151201add-img/tuika33.jpg)

![[豊富な素材!]](img/factory/151201add-img/tuika34.jpg)

![[インレイ作業のデモの様子]](img/factory/151201add-img/tuika35.jpg)

![[完成品がならべられておりました。この後ケースへと収められます]](img/factory/151201add-img/tuika36_thum.jpg)

![[出荷前の楽器達]](img/factory/151201add-img/tuika37_thum.jpg)

![[ケースに収められ出荷を待つギター達]](img/factory/73_case.jpg)

![[最終の検品セクションです。厳しいチェックをクリアしたものが出荷されていきます]](img/factory/74_final.jpg)

![[ツアーをエスコートしてくださったデヴィン氏(左)、コリン氏(右)と記念撮影。記念に頂いたシャツのサイズが合っていないのはご愛嬌]](img/factory/75_devin_kobayashi_colin.jpg)